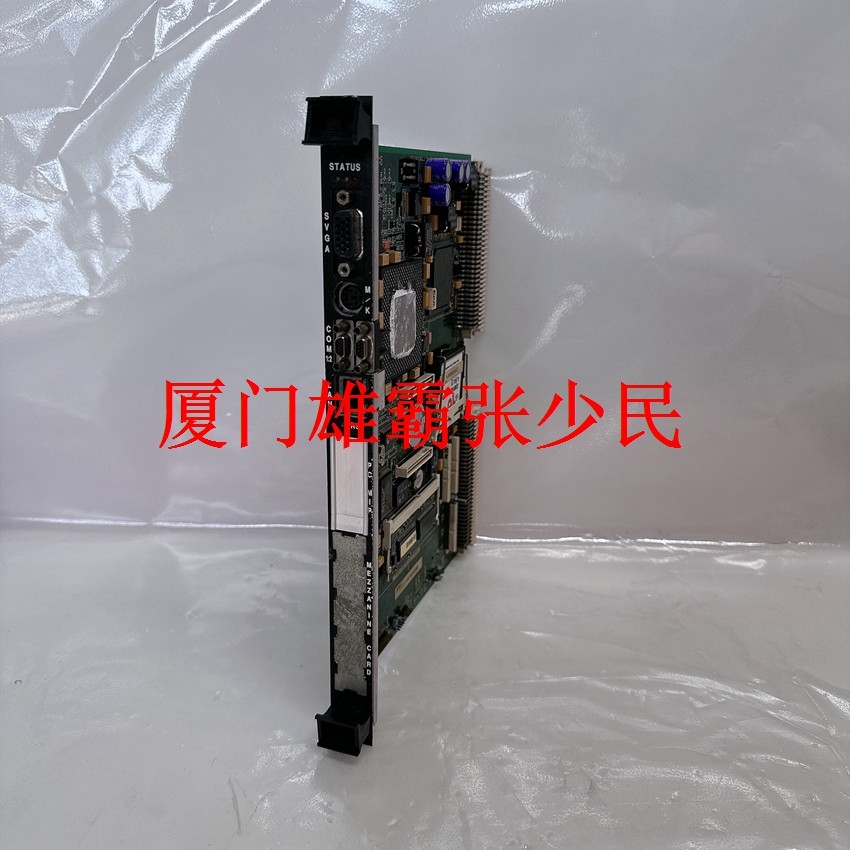

GE IS215UCVEH2AE 能导致代价高昂的停机时间

968年元旦,可编程逻辑控制器(PLC)首次被设计出来。从那时起,它就被用于在自动化工业过程中做出基于逻辑的决策。尽管其弹性和坚固的设计,基于PLC的控制系统仍然可能发生故障,其故障可能导致代价高昂的停机时间。本文讨论了PLC控制系统故障的主要原因。

当PLC控制系统出现故障时,确定原因可能会很棘手。通常,一份PLC软件、一台笔记本电脑、编程引线和一个万用表是诊断故障的唯一必要工具,此外还有一些工艺知识。听起来很简单?在许多情况下的确如此,但自满的陷阱有咬人的习惯。以下是PLC控制系统失败的常见原因列表。

I/O模块和现场设备

大约80%的PLC故障是由现场设备、输入/输出(I/O)模块故障或电源问题造成的。通常,这些缺陷表现为突然的过程停止或不规则的性能,因为PLC控制系统正在等待一个信号,以允许它逐步通过其程序序列。在这种情况下,工程师通常通过“在线”询问软件来确定序列停止的位置,目的是追踪问题到特定的I/O模块和输入或输出点。

通过识别I/O点,工程师可以追踪问题的根源。这可能是PLC配置错误、断路器跳闸、接线盒松动、24 VDC电源故障或接线问题。可能是I/O模块本身需要更换。这依赖于有现成的替代品,这对于遗留系统来说越来越困难。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。